La juste solution adaptée à votre besoin

Nos études après visite sur site, sont détaillées, expliquées et accompagnées si besoin d’un plan d’implantation

Notre antériorité, notre expérience nous permettent, après analyse du besoin, de proposer des solutions techniques adaptées, innovantes et économiques.

Nos audits d’optimisation et mise aux normes.

Analyse des installations + Utilisation et production optimisées = Économie d’énergie.

Conditions d’exploitation optimum pour une sécurité accrue.

Analyse des installations + Utilisation et production optimisées = Economie d'énergie

Réduire vos fuite d'air comprimé + réduire vos coûts de production = économie d'énergie

Une « petite » fuite provoquée par un trou de 1 mm augmente la facture énergétique d’environ 300€ par an.

Détecter les fuites sur tous les réseaux d’air comprimé à l’aide de nos appareils de dernière génération

•

Établir un rapport d’audit

•

Vous proposer et mettre en oeuvre la solution adaptée.

Sécurité accrue et conformité réglementaire

Les récipients sous-pression supérieure à 200 bars/litre et supérieure à 4 bars sont soumis à la réglementation DESP 9723 CE (Arrêté du 15.03.2000 – Article 10 § 3) qui impose une inspection dans un délai maximum de 40 mois.

Cette inspection a pour objet de vérifier l’état de l’équipement et permet son maintien en service dans les conditions d’exploitation et de sécurité maximum.

Le propriétaire du récipient sous-pression est responsable de l’entretien, de la surveillance et des réparations nécessaires au maintien du niveau de sécurité de l’équipement.

Nos techniciens sont habilités à réaliser ces inspections périodiques.

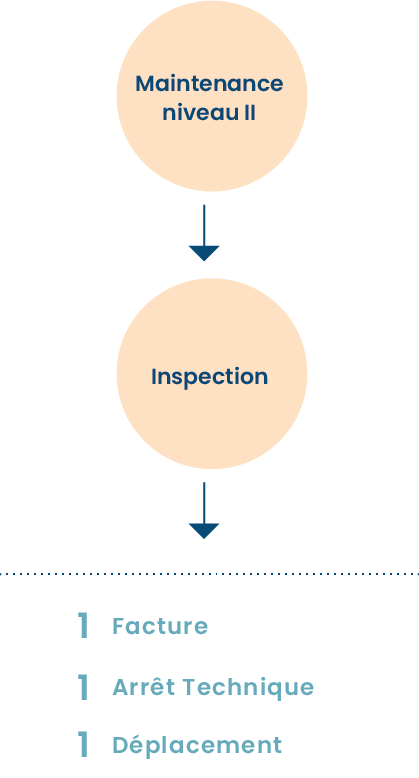

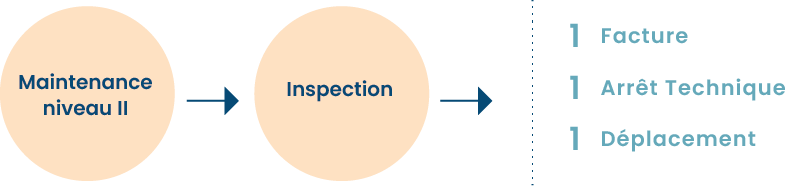

Lors de sa visite de maintenance le technicien pourra, effectuer l’inspection du réservoir séparateur du compresseur et si besoin de vos réservoirs d’air.

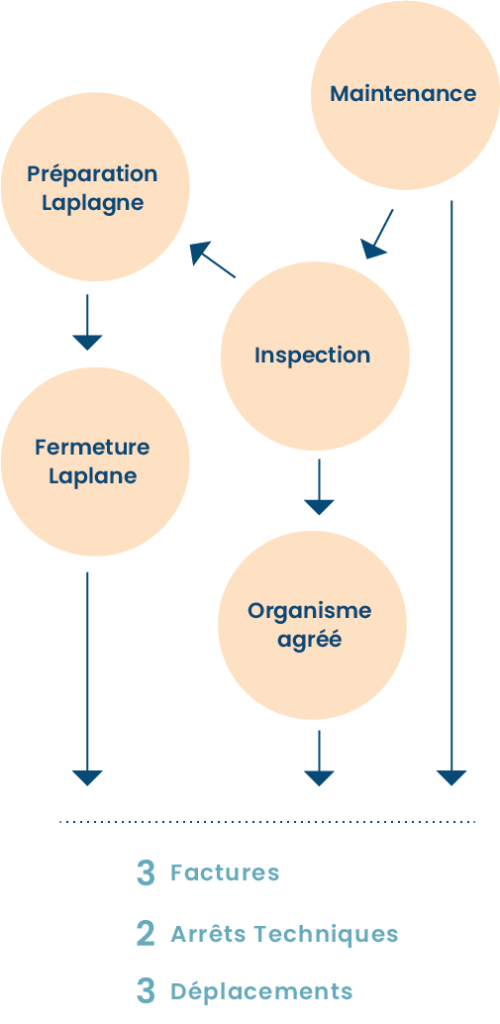

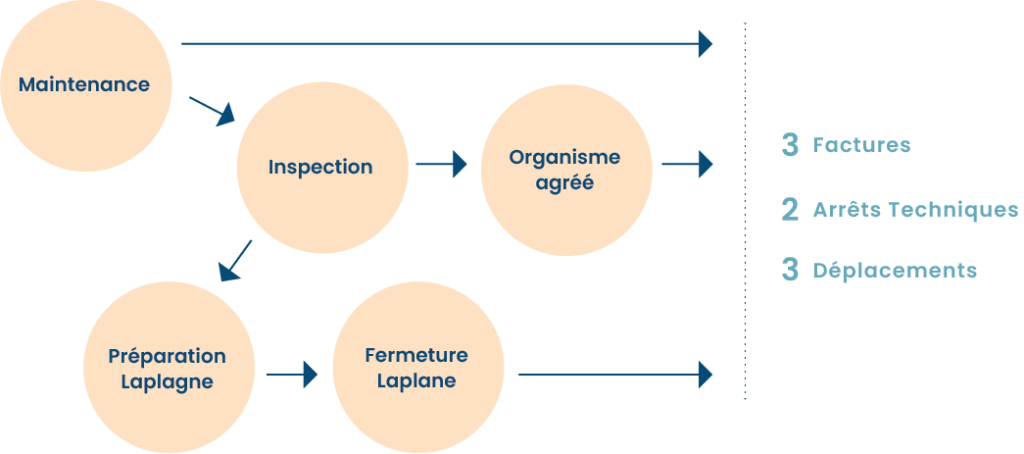

RESERVOIRS : PROCÉDURE D’INSPECTION

Avant / Après

Hier

Aujourd’hui

Un audit global réalisé par nos techniciens qualifiés

Un contrôle méthodique, accompagné de mesures de correction et suivi d’un plan de préconisation pourrait permettre d’économiser jusqu’à 10% de cette consommation !

Ces gaspillages proviennent essentiellement de 3 causes :

Les fuites sur le réseau d’air comprimé

•

Une pression de service plus élevée que nécessaire

•

De mauvaises utilisations

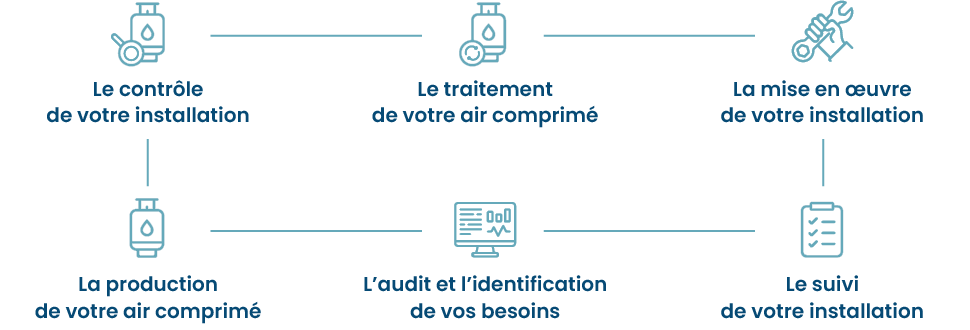

UNE MÉTHODOLOGIE ÉPROUVÉE

Inventorier les composants et comprendre votre installation afin de détecter d’éventuelles incohérences

•

Pratiquer un audit de mesure énergétique : enregistrement en temps réel et analyse précise des données de votre installation pour définir votre profil de consommation et le comportement de vos équipements

•

Vérifier le niveau de pression réellement requis par votre installation ; la surpression coûte cher : abaisser la pression de 1 bar permet d’économiser 8% d’énergie

•

Détecter les pertes de charge importantes et coûteuses

•

Déceler et sensibiliser sur les gaspillages dus aux fuites et purges. En moyenne, une usine gaspille de 20 à 30% de son air comprimé via les fuites

•

Vérifier et étudier votre (vos) système(s) de contrôle et de régulation. D’importantes pertes en énergie sont souvent dues à une mauvaise gestion du contrôle de l’installation

•

Vérifier le bon respect de la maintenance préventive qui est une des clés de la bonne efficacité d’une installation d’air comprimé

•

S’assurer du bon rendement énergétique de vos équipements : combien de kW consommez-vous pour produire un débit requis à une pression donnée ?