Conformité, performance de vos installations pour des résultats optimum

Notre objectif est le vôtre : optimiser vos installations afin de réaliser des économies d’énergie et accroître la performance de vos résultats.

Audit personnalisé des installations

•

Gestion des inspections périodiques des appareils sous pression soumis à réglementation

•

Détection des fuites par appareils à ultra-sons

•

Contrôle et mesure des débits de pression

•

Contrôle et mesure de points de rosée

•

Mesure de la qualité de l’air

•

Rapport d’audit.

Des audits spécifiques, des contrôles réglementaires et des mesures de qualité sont proposés pour répondre à vos préoccupations d’économie d’énergie

Analyse des installations + Utilisation et production optimisées = Économie d’énergie.

Conditions d’exploitation optimum pour une sécurité accrue.

Analyse des installations + Utilisation et production optimisées = Economie d'énergie

Réduire vos fuite d'air comprimé + réduire vos coûts de production = économie d'énergie

Une « petite » fuite provoquée par un trou de 1 mm augmente la facture énergétique d’environ 300€ par an.

Détecter les fuites sur tous les réseaux d’air comprimé à l’aide de nos appareils de dernière génération

•

Établir un rapport d’audit

•

Vous proposer et mettre en oeuvre la solution adaptée.

Sécurité accrue et conformité réglementaire

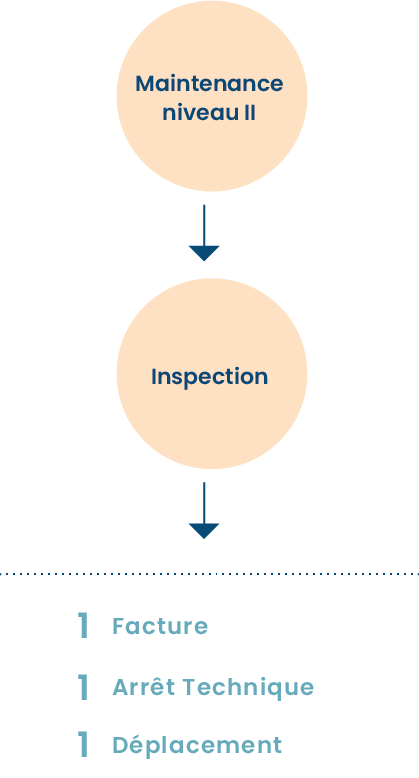

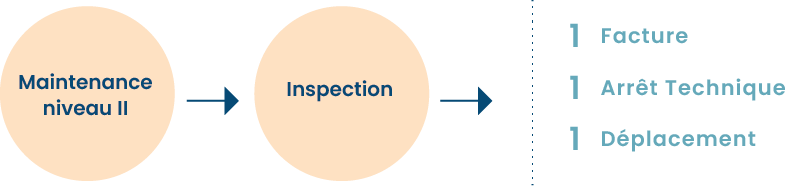

Les récipients sous-pression supérieure à 200 bars/litre et supérieure à 4 bars sont soumis à la réglementation DESP 9723 CE (Arrêté du 15.03.2000 – Article 10 § 3) qui impose une inspection dans un délai maximum de 40 mois.

Cette inspection a pour objet de vérifier l’état de l’équipement et permet son maintien en service dans les conditions d’exploitation et de sécurité maximum.

Le propriétaire du récipient sous-pression est responsable de l’entretien, de la surveillance et des réparations nécessaires au maintien du niveau de sécurité de l’équipement.

Nos techniciens sont habilités à réaliser ces inspections périodiques.

Lors de sa visite de maintenance le technicien pourra, effectuer l’inspection du réservoir séparateur du compresseur et si besoin de vos réservoirs d’air.

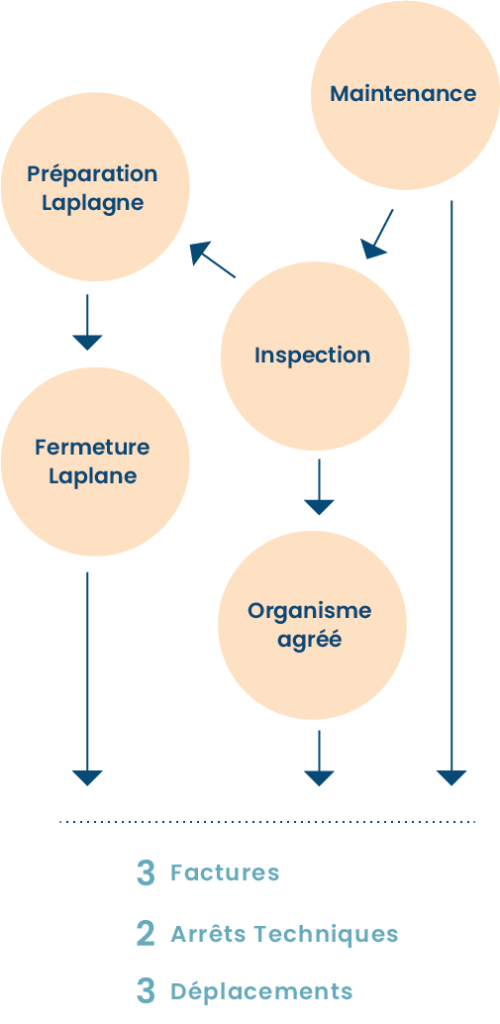

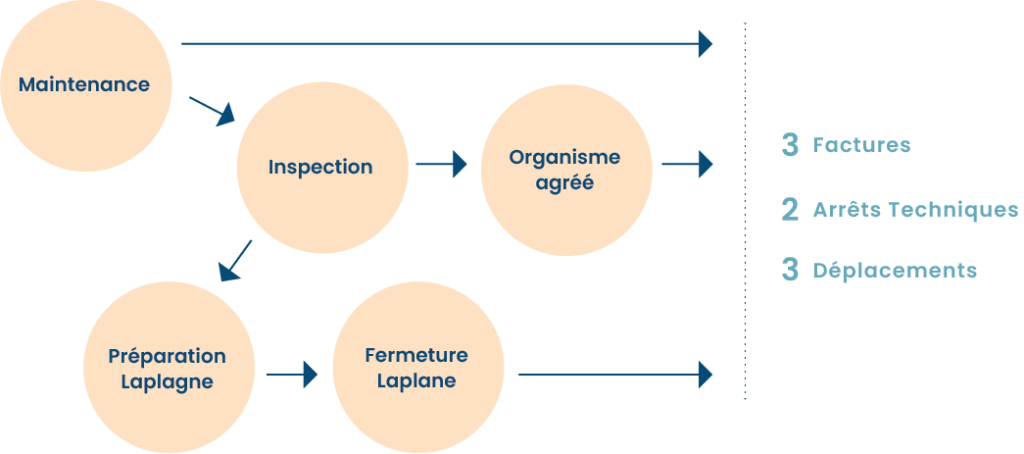

RESERVOIRS : PROCÉDURE D’INSPECTION

Avant / Après

Hier

Aujourd’hui

Un audit global réalisé par nos techniciens qualifiés

Un contrôle méthodique, accompagné de mesures de correction et suivi d’un plan de préconisation pourrait permettre d’économiser jusqu’à 10% de cette consommation !

Ces gaspillages proviennent essentiellement de 3 causes :

Les fuites sur le réseau d’air comprimé

•

Une pression de service plus élevée que nécessaire

•

De mauvaises utilisations

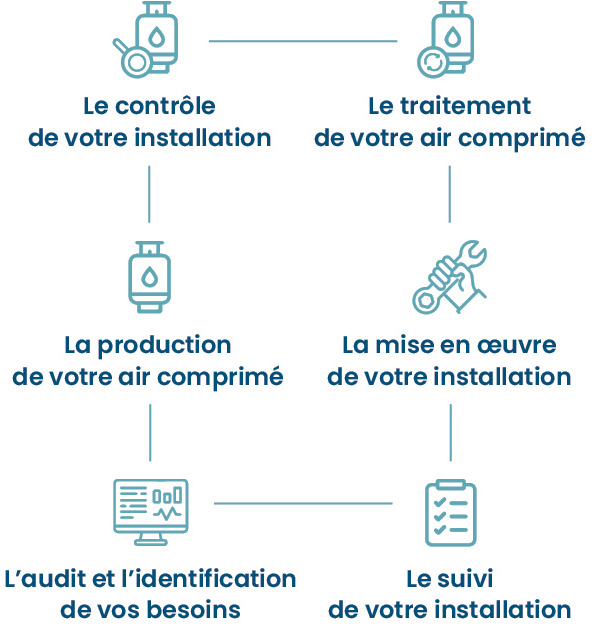

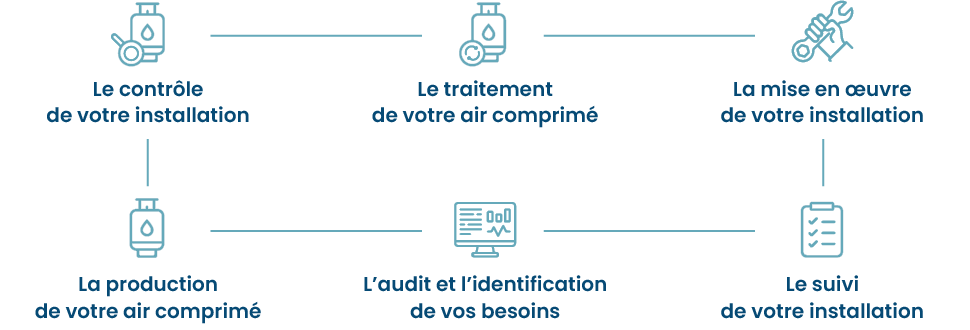

UNE MÉTHODOLOGIE ÉPROUVÉE

Inventorier les composants et comprendre votre installation afin de détecter d’éventuelles incohérences

•

Pratiquer un audit de mesure énergétique : enregistrement en temps réel et analyse précise des données de votre installation pour définir votre profil de consommation et le comportement de vos équipements

•

Vérifier le niveau de pression réellement requis par votre installation ; la surpression coûte cher : abaisser la pression de 1 bar permet d’économiser 8% d’énergie

•

Détecter les pertes de charge importantes et coûteuses

•

Déceler et sensibiliser sur les gaspillages dus aux fuites et purges. En moyenne, une usine gaspille de 20 à 30% de son air comprimé via les fuites

•

Vérifier et étudier votre (vos) système(s) de contrôle et de régulation. D’importantes pertes en énergie sont souvent dues à une mauvaise gestion du contrôle de l’installation

•

Vérifier le bon respect de la maintenance préventive qui est une des clés de la bonne efficacité d’une installation d’air comprimé

•

S’assurer du bon rendement énergétique de vos équipements : combien de kW consommez-vous pour produire un débit requis à une pression donnée ?